技術革新をリードする、

最先端の生産設備体制

技術革新の激しい現代、当社ではいち早く機械化を推進してまいりました。常に一歩先を見据えながら、より効果的かつ独自性の高い生産設備体制の構築を目指し、積極的に製造設備を導入しております。現在では自社仕様の製造設備も多数導入し、効率的な生産を展開しております。

工場名をクリックして頂くと設備がご覧頂けます。

鍛造

1050tローリングミル

設置: 2013年5月

特徴: 水平1050ton(常用800ton)、垂直800ton(常用600ton)の世界最大級の圧延力を持つローリングミル。

製品外径800~3000mm、高さ100~1000mmで構造用鋼から変形抵抗の高い超合金まで材質、形状を問わず、パワーを活かした高品質で精密なリング成形が可能。

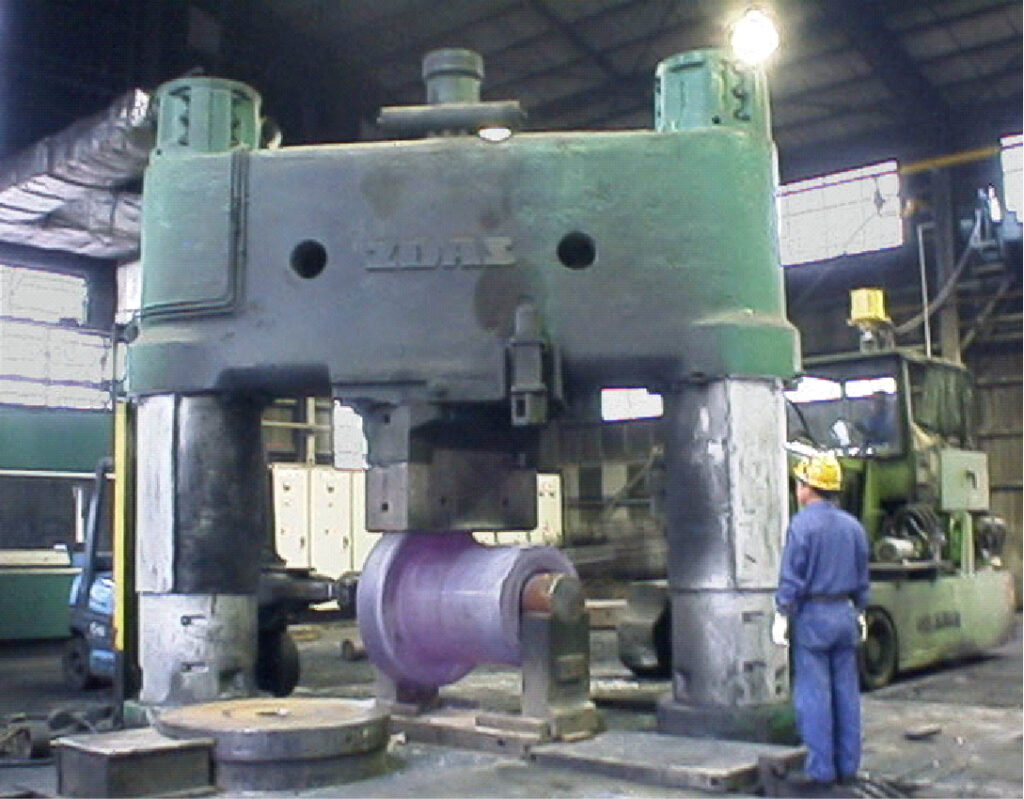

8000tプレス

設置: 2006年3月

特徴: 通常鍛造時に6300ton、据え込み時には8000tonの加圧力を発揮する当社最大の油圧鍛造プレス。

45t自走式マニプレータを活用した最大45トン鋼塊の分塊、長さ12mの鍛伸作業、外径4mのリングをはじめディスク、異形品など様々な大型火造り鍛造品に対応。

4000t(S4)プレス

設置:2020年1月

特徴: 通常鍛造時に3300ton、据え込み時には4000ton の加圧力を有する2柱プルダウン式油圧鍛造プレス。15t自走式マニプレータを採用による機動力を活かし、リング、ディスク、異形品など様々な火造り鍛造品に対応。

1800tプレス

設置:2009年8月

特徴: 1600tプレスと基本構造は同様ですが高性能加熱炉を活用し、温度管理が重要なチタン合金などの非鉄の鍛造に対応。

1600tプレス

設置:1982年(1999年、2013年オーバーホール実施)

特徴: 7.5t自走式マニプレータを活用した鍛伸、最大外径2000mmまでのリング鍛造、ディスク鍛造、異形品など火造り鍛造品に対応。

1250tプレス

設置:2025年

特徴: 両側に3.2tマニプレータ2台を備え毎分130ストロークの超高速鍛造により難加工材の鍛伸が可能、幅広いサイズと省エネ鍛伸に対応。

1000tプレス

設置:1994年(2012年オーバーホール実施)

特徴: 2t自走式マニプレータを活用した鍛伸、パイプ、リング、ディスク、異形品などの火造り鍛造品に対応。

800tプレス

設置:1989年(2010年オーバーホール実施)

特徴:油圧制御による高速モードを搭載した当社独自の鍛造プレスで毎分90ストロークの高速鍛造により、加工温度範囲の狭い難加工材の鍛造が可能。

3tマニプレータとの連動による鍛伸作業において特に威力を発揮します。

500tプレス

設置:1997年(2005年オーバーホール実施)

特徴:最大毎分180ストロークの超高速鍛造可能で、1tマニプレータとの連動による鍛伸作業を得意とし、リング鍛造の火造り鍛造品にも対応。

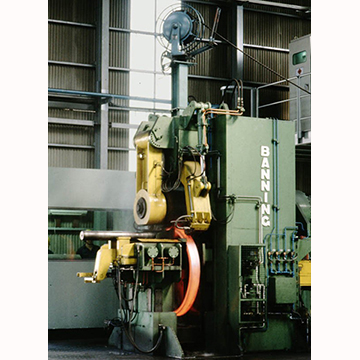

250tローリングミル

設置:1991年

製造可能最大外径:1500mm

製造可能最小内径:300mm

製造可能製品重量:1600kg

特徴:変形抵抗の高い難加工材のリング圧延が可能な高精度リングミル。縦型のユニークな設計で省スペ ースを実現。

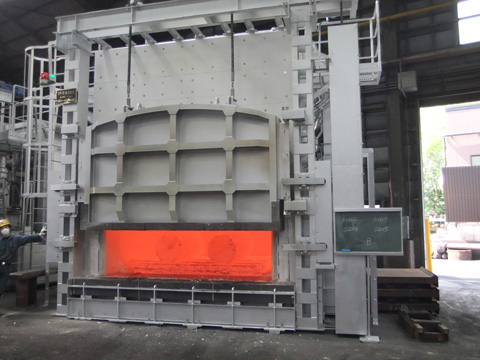

加熱

加熱炉

バッチ式加熱炉 計30基

| 使用可能温度範囲 | 台数 | |

|---|---|---|

| 高温加熱炉 | 600~1220℃ | 23基 |

| 中温加熱炉 | 600~1050℃ | 1基 |

| 低温加熱炉 | 100~650℃ | 6基 |

熱処理

台車式均熱炉

| 重量 | 使用可能長さ | 台数 | |

|---|---|---|---|

| 台車式均熱炉 使用可能温度範囲: 500~1100℃ | 100T炉 | 12M | 1基 |

| 50T炉 | 9M | 2基 | |

| 20T炉 | 7M | 1基 | |

| 12T炉 | 5M | 1基 |

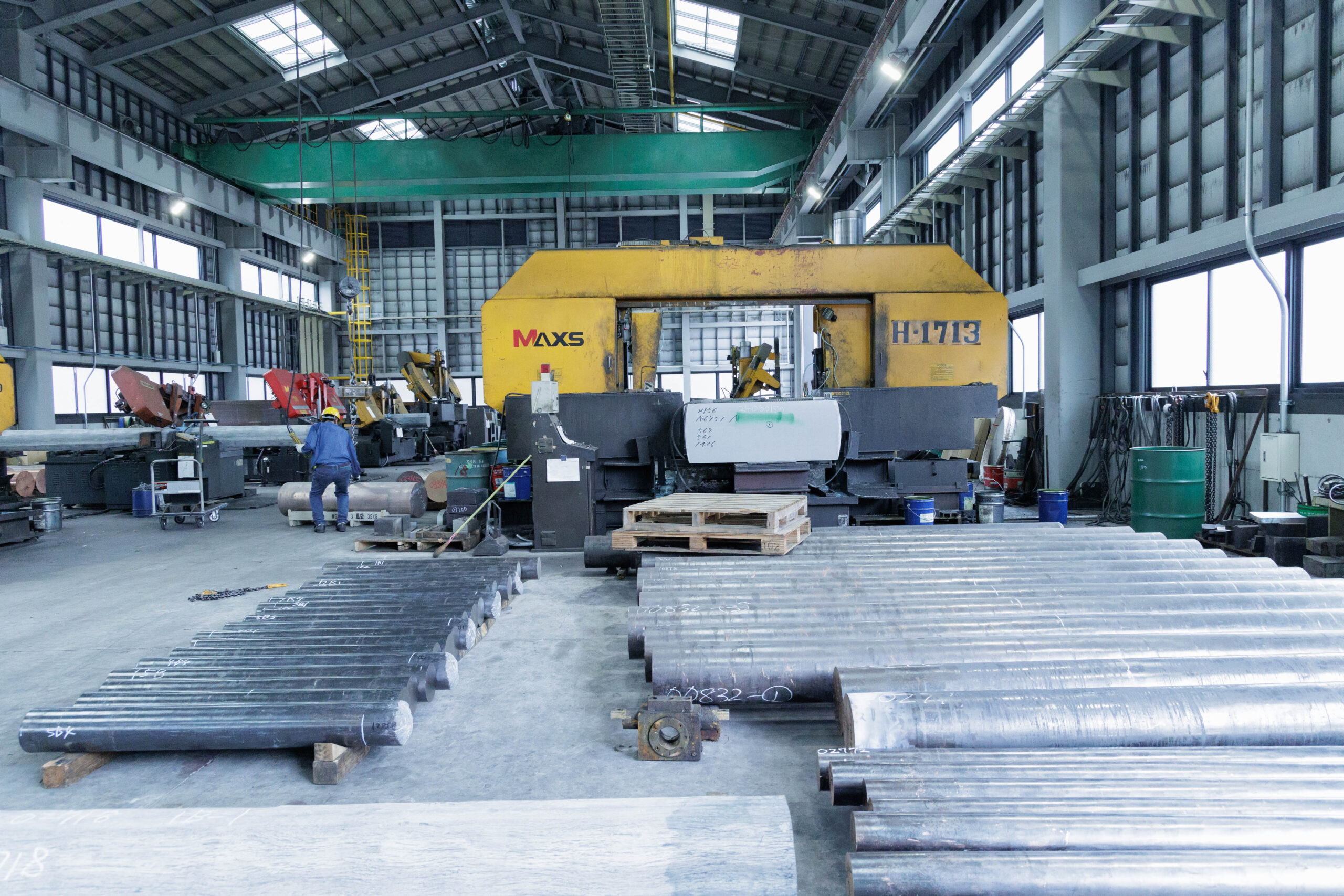

切断

切断および加工工場

切断機:計13基(最大2500mm)

正面旋盤および汎用旋盤:計8基

ラジアルボール盤その他工作機械:計4基

天井走行クレーン(加工工場:5t)(第1工場内 検査40t、15t、3t 切断・検査工場 20t・15t・3t)

研削

グラインダロボ

作業者の作業環境改善と作業能率向上を狙いに開発されたグラインダロボは、スライドテーブルの採用により効率的な疵取り作業が可能です。

分塊作業中の材料など、高温、大型材料の表面に発生した疵の除去に効果を発揮します。

検査機

引張り・圧縮試験機

機械試験はNK検定に合格した各試験器により、引張り試験、衝撃試験、硬さ試験を実施することも可能です。

詳しくは品質保証体制で紹介しております。